Todo lo que deberías saber de los sistemas de frenado Galfer

¿Te has preguntado alguna vez cómo se fabrican y cuáles son los secretos de los actuales sistemas de frenado? Acompaña a Enduro21 en la visita a la fábrica de Galfer Industries para ver la tecnología y desarrollo que hay detrás de las pastillas de freno y discos que han llevado a Steve Holcombe y Brad Freeman hasta lo más alto del Mundial de EnduroGP.

Galfer nos abrió las puertas de su fábrica en Granollers para conocer las entrañas de estas modernas instalaciones de 6.000 m2, situadas junto al Circuit de Catalunya, donde la conocida marca de materiales de fricción y componentes de frenado para motocicletas -también para automóviles y bicicletas- elabora los discos, pastillas de freno, latiguillos y soportes para bombas de freno con discos sobredimensionados con los que abastecen a un sinfín de fabricantes y equipos de competición off-road, con Beta, KTM, TM Racing, Husqvarna, Sherco, Rieju e incluso las futuras Triumph entre su larga lista de clientes.

Una visita que nos descubrió un mundo desconocido al que, en ocasiones, no se presta la atención que merece en el motorsport, en cuyas disciplinas es tan importante la potencia o la aceleración como el hecho de poder frenar a tiempo, de forma progresiva y con el suficiente tacto como para entrar en curva o aminorar la marcha antes de afrontar cualquier obstáculo.

¿Te has preguntado alguna vez cómo se fabrican y que hay detrás de los discos y pastillas de frenos? Sin hacer un ‘spoiler’ de ello, si que adelantamos que “todo gira alrededor del calor y su disipación, el sobrecalentamiento supone el principal enemigo” de los sistemas de freno, indica Ivo Martini, jefe de ventas de Galfer. No en vano, la compañía se autodefine como fabricante de “materiales de fricción”, y todo frenado genera calor.

El sobrecalentamiento: el enemigo nº1 de los frenos

“Si el disco se calienta demasiado, las pastillas deben trabajar más. Así que el desgaste es mayor, tanto para las pastillas como para el disco. Si resuelves el tema del calentamiento, lo resuelves todo”, explica Ivo sobre las soluciones que aplican a los productos en Galfer. Una compañía, fundada en 1952, que cuenta con una larga tradición y experiencia en la fabricación de discos y pastillas de freno -además de otros componentes de frenado- y que declina por el momento entrar en el mercado de las bombas de freno para evitar así una competencia con los mismos clientes a quienes abastece.

Ellos se han centrado en hacer lo que realmente saben hacer en un segmento muy atomizado, principalmente discos de freno y pastillas, productos que combinan innovación, desarrollo, tecnología y uso de materiales de última generación y que han dado lugar a patentes como los archiconocidos “Disc Wave” de Galfer.

¿Qué frenos usa Steve Holcombe?

Aprovechamos la presencia de pluricampeón del mundo de EnduroGP, el británico Steve Holcombe, una de las caras más visibles de Galfer junto a su compañero de equipo en Beta, Brad Freeman, para saber qué es lo que él monta en el Mundial.

“Uso un disco delantero DF814RW sin núcleo, que es más resistente y cuya frenada es fuerte y consistente, lo hago servir en todo tipo de terrenos, incluso en barro, porque es muy efectivo”, nos cuenta Steve antes de saltar a la parte trasera.

“Detrás me decanto por el modelo DF815WLL, un disco OM sólido y sin agujeros, del que me encanta el ‘feeling’ que tiene junto a las pastillas ”.

Steve apunta por su rendimiento a dos de las novedades off-road del catálogo Galfer de esta temporada: las nuevas pastillas sinterizadas 1396R –con R de Racing– y el disco sólido trasero de 5 milímetros de grosor.

“Los pilotos de enduro acostumbran a utilizar bastante el freno trasero, Brad mucho más que Steve, y este disco aporta mayor seguridad de frenado, porque se calienta más lentamente que otros y, como tiene más material, disipa mejor el calor”, amplía Ivo Martini.

Frenar con un sólo dedo

“El año pasado desarrollamos las nuevas 1396R, unas pastillas que garantiza una mayor mordida, siempre permitiendo que el piloto tenga el control con la presión de su dedo. No queremos que la ‘mordida’ demasiado fuerte bloqueé la rueda, porque en el enduro eso significa perder el tren delantero, buscamos algo que tenga tacto, que sea progresivo y que sea el piloto quien decide cuando bloquea la rueda”, nos explica el responsable de ventas de Galfer.

Martini aprovecha la ocasión para presentar otra de las novedades de la marca, los soportes de pinza para adaptar las KTM, léase también Husqvarna y GASGAS, a los discos sobredimensionados.

“Como KTM todavía es la única marca con un disco trasero de 220 milímetros, el cual creemos que se calienta demasiado, hemos creado un soporte más grande, bonito y costos para permitir la instalación de un disco de 240 mm, con más diámetro y menor calentamiento”.

Un producto por el que el responsable de ventas de Galfer asegura que van a apostar fuerte de cara a esta próxima temporada, pese a que algunos endureros opten por discos más pequeños con el fin de evitar impactos. Los beneficios de sus uso son mayores que las contras, según asegura Ivo.

“Nuestros frenos deben ser ‘one finger bite’, que los puedas apretar con un solo dedo” afirma Ivo. Es una máxima de Galfer. La compañía catalana fabrica pastillas de freno para todo tipo de motocicletas, tanto de calle como de campo, aunque nos centraremos en el Enduro, una disciplina donde Galfer cuenta básicamente con dos grandes familias de productos en el mercado: las sinterizadas y las racing.

Video del 'tour' por las instalaciones de Galfer

Alquimia pura: la fabricación de las pastillas de freno

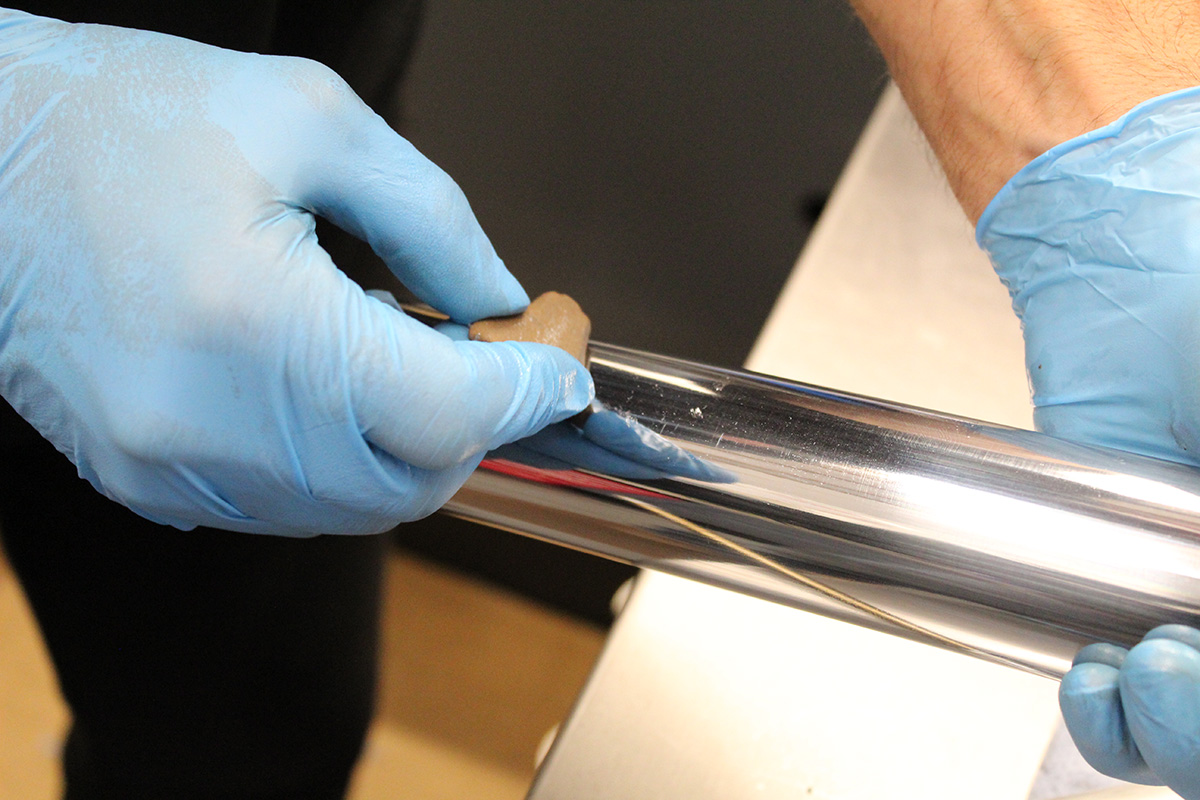

Su proceso de fabricación se inicia en una pequeña sala llena de sacos con elementos y una mezcladora, donde por razones obvias están prohibidas las cámaras. Un lugar con el inconfundible olor de ferodo donde los ‘druidas’ de Galfer aplican la fórmula mágica del departamento técnico. Una mezcla en la que entran en acción entre 12 y 25 elementos dando lugar al ferodo en bruto que posteriormente se acoplará a la pre-pastilla mediante presión de ¡200 toneladas!.

En el caso de las sinterizadas, se lleva a cabo una fusión entre la zapata, previamente bañada en cobre, y el ferodo que se lleva a cabo mediante la combinación de calor y presión, gracias a unas planchas de grafito que llevan a estado semilíquido ambos elementos para fundirlos, dando lugar a una pastilla que finalmente una rectificadora pule hasta dejar al grosor exacto, lisa y sin irregularidades, antes de que estas sean empaquetadas por parejas y queden listas para su distribución y venta al público.

“Cuando Steve, Brad, Jonny, Kiara o cualquier otro piloto oficial nos pide material, no entramos en pánico por ver qué les enviamos. Simplemente, entramos en almacén, buscamos las referencias y las enviamos, porque esas pastillas y discos son los mismos que cualquier usuario final puede comprar en una tienda”, asegura Ivo, quien añade que sus pilotos de Enduro y Hard Enduro usan el mismo material sin distinción alguna.

Discos de freno: acero con alto contenido en carbono

Paralelamente, los discos pasan por otro proceso en las instalaciones de Galfer, donde enormes planchas de acero inoxidable con alto contenido en carbono toman forma tras un corte láser automatizado, antes de que estos abandonen la fábrica por unas horas para que una empresa externa temple el acero a más de mil grados.

Cuando los discos regresan del templado, ya con la consistencia y resistencia necesarias, estos reciben un pintado por electrolisis para dar paso a al proceso de mecanizado. Se redondea el perímetro exterior de los frenos off-road para evitar que sean cortantes y, posteriormente, se le realizan las ranuras -sobre todo en los discos de motocross- y se instala el núcleo en el caso de los discos flotantes, otro de los momentos en el que los responsables de esta visita, pidieron amablemente que se apagaran las cámaras para proteger los nuevos sistemas patentados de Galfer en este apartado.

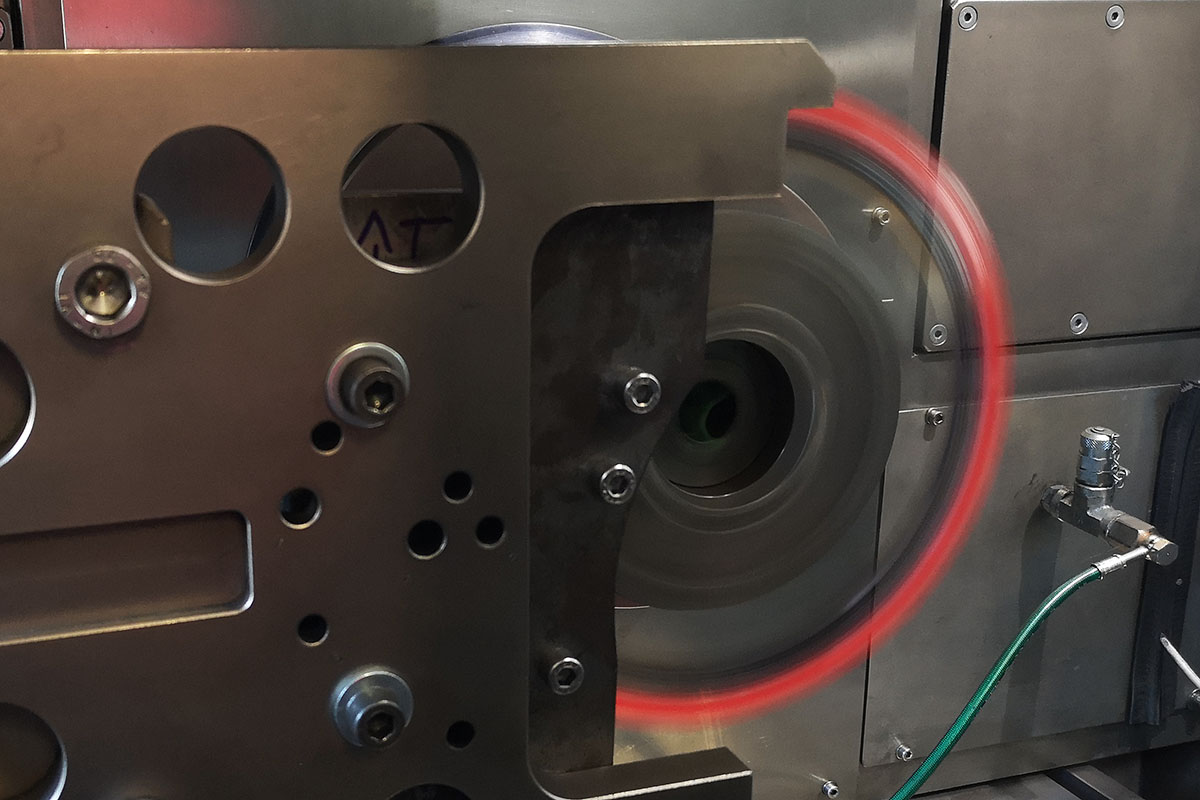

Test final: discos al rojo vivo

No todo se ha acaba con el empaquetado, ya que Galfer, a pesar de contar con uno de los mejores productos del mercado en su segmento, prueba sistemáticamente todos sus lotes de productos.

En primer lugar, para prevenir cualquier defecto o tara y localizar inmediatamente a través de una serie alfanumérica que permite conocer su fecha y hora de fabricación, además de a qué lote pertenecen y conocer la distribución que ha seguido hasta llegar al cliente final. Y, en segundo lugar, para recabar datos para el departamento técnico con la finalidad de seguir mejorando, desarrollando e innovando en sus productos.

El departamento de tests lleva a cabo múltiples pruebas, probablemente la más llamativa sea la de fricción en la que los discos y las pastillas se ponen al rojo vivo mediante máquinas de simulación de ciclos reales.

Aunque la realidad es que se llevan a cabo numerosas mediciones de muestras aleatorias de producto, como la comprobación de uniones entre elementos, el control de la planitud geométrica de las superficies, la dureza de aceros y materiales de fricción, acotación 3D…

Una recopilación de pruebas y datos que no acaba aquí, ya que no hay mejor departamento de pruebas que las carreras. Y es por ello, que Galfer, el próximo año, contara con un Racing Service en el Campeonato del Mundo de EnduroGP.

“De este modo, sabremos de primera mano, por parte de pilotos, mecánicos y equipos, cómo desarrollar nuevas ideas y nuevos productos. Por lo que cada lunes, tras las carreras, tendremos noticias e informes en fábrica”, explica Martini para cerrar la visita a las instalaciones de Galfer.

Más información: Galfer.eu

Fotos y videos: Cristiano Morello & Lucas Mansur | Galfer Industries